Durante os ensaios de motores todos os cuidados são poucos.

Veja o que pode acontecer quando não são tomadas precauções durante um ensaio de motores na aeronave. Clique no Concorde !

|

ENSAIO FINAL (A 26ª de 30 importantes etapas) O Ensaio Final do motor constitui a prova real de que as acções de manutenção foram bem sucedidas |

Topo desta página Fim desta página HOME Etapa Anterior Próxima Etapa

|

Durante os ensaios de motores todos os cuidados são poucos. Veja o que pode acontecer quando não são tomadas precauções durante um ensaio de motores na aeronave. Clique no Concorde ! |

O

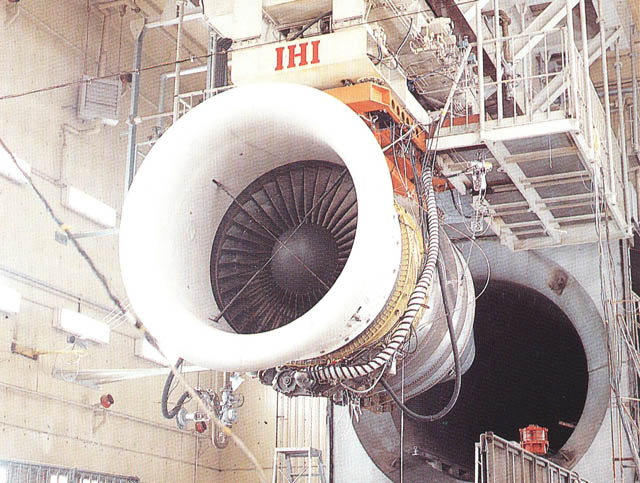

ensaio de motores aeronáuticos requer instalações de elevada tecnologia onde

os motores são instalados como se se tratasse duma aeronave e postos a

funcionar, para cumprir uma sequência de operações, verificando-se se todos

os parâmetros correspondem aos valores esperados e definidos pelo fabricante.

Os bancos de ensaio são tão sofisticados consoante se trate de bancos de

ensaio de protótipos e de desenvolvimento ou apenas para ensaios após as acções

de manutenção. É evidente que os primeiros estão configurados para a colecta

e leitura de centenas de parâmetros dado o seu carácter vocacionado para a

investigação e experimentação.

De

cada vez que se realiza um investimento para instalação de capacidade de

intervenção num motor novo, a construção dum novo banco de ensaios ou a

adaptação de um banco de ensaios existente, constitui a maior parcela desse

investimento, podendo atingir cerca de 5,000,000 Euros (1,000,000 de contos) para uma nova instalação

ou cerca de 2,000,000 Euros (400,000 contos) para a adaptação de infra-estrutura já existente,

dependendo do volume de adaptações a efectuar.

A

preparação do ensaio de um motor começa pela instalação de diversos

dispositivos específicos de modo a permitir a medição de parâmetros

fundamentais do seu desempenho. Para além dum berço-adaptador especialmente

concebido para realizar a interface entre o motor e a infra-estrutura do banco

de ensaios e fixá-lo à estrutura existente, é necessário instalar dois

dispositivos a montante e a juzante do motor, para permitir condicionar o

escoamento do ar nas respectivas secções de passagem, denominadas entrada de

ar (na linguagem anglo-saxónica designada "bellmouth") e uma tubeira

de escape. Dado que o motor não possui essa capacidade, esses dispositivos

permitem medir a temperatura e pressão, total e estática, nas respectivas secções

de passagem do escoamento e, nalguns casos, permite ainda medir o caudal de ar

que atravessa o motor, através da leitura duma depressão de ar medida entre

dois pontos referenciados duma zona de "venturi" existente na entrada

de ar, para além de homogeneizar e regularizar a entrada e saída do

escoamento.

Em

alguns bancos de ensaio, dependendo das suas dimensões e da área de acesso do

ar absorvido pelo motor, torna-se necessário instalar dispositivos orientadores

do escoamento e que, simultaneamente, permitam a sua laminagem, por forma a

eliminar quaisquer turbilhões e turbulência que se gerem quer à entrada no

motor quer noutro ponto qualquer do interior do banco de ensaios. Esta última

condição é essencial já que a constância da temperatura e pressão estática

no interior da sala de ensaios é imprescindível para se conhecerem os

restantes parâmetros, uma vez que são referenciados a estes. Normalmente,

estes dispositivos são simples e constituídos por grelhas que obrigam o

escoamento a subdividir-se em "fatias" de ar, permitindo a sua aspiração

de forma suave para o interior do motor.

O

banco de ensaios é basicamente constituído pela infra-estrutura de ensaios e

pela sala de comando e controlo. A infra-estrutura de ensaios subdivide-se em três

áreas principais: a área de ensaios, a área de admissão do ar e a área de

escape. A sala de comando e controlo alberga todos os sistemas de comando e

controlo do motor e sistemas do banco de ensaios acessórios bem como todo o

conjunto de sensores e processadores de sinal necessários para a recolha de parâmetros

e sua leitura. Nos bancos de ensaios mais antigos esta sala de comando está

separada da sala de ensaios por uma enorme janela de vidro através da qual se

observa o motor em funcionamento. Os bancos mais modernos prescindem desta

janela e, em sua substituição, utilizam um jogo de camaras de video,

estrategicamente posicionadas no interior da sala, tirando partido das

potencialidades da capaciade de "zoom".

O

banco de ensaios é basicamente constituído pela infra-estrutura de ensaios e

pela sala de comando e controlo. A infra-estrutura de ensaios subdivide-se em três

áreas principais: a área de ensaios, a área de admissão do ar e a área de

escape. A sala de comando e controlo alberga todos os sistemas de comando e

controlo do motor e sistemas do banco de ensaios acessórios bem como todo o

conjunto de sensores e processadores de sinal necessários para a recolha de parâmetros

e sua leitura. Nos bancos de ensaios mais antigos esta sala de comando está

separada da sala de ensaios por uma enorme janela de vidro através da qual se

observa o motor em funcionamento. Os bancos mais modernos prescindem desta

janela e, em sua substituição, utilizam um jogo de camaras de video,

estrategicamente posicionadas no interior da sala, tirando partido das

potencialidades da capaciade de "zoom".

Nos

bancos de ensaio em que existe janela de observação, houve sempre o cuidado de

desviar o plano de rotação das turbinas do plano em que está instalada a

janela de observação, por forma a reduzir a probabilidade de esta ser atingida

por estilhaços, na hipótese de falência da turbina com projecção de

partículas metálicas (designada na linguagem anglo-saxónica por

"uncontained failure"). De igual modo a espessura das várias placas

de vidro podem atingir cerca de 50mm, de modo a absorverem a energia de impacte

e evitar que o pessoal no interior da sala de comando e controlo possa ser

atingido.

A

forma clássica da infra-estrutura de um banco de ensaios é em "U",

significando que a área de admissão é um túnel vertical por onde o ar entra

dirigido de cima para baixo; a sala de ensaios é um túnel horizontal (onde se

instala o motor) e a área de escape é outro túnel vertical por onde os gases

de escapes fluiem de baixo para cima. Existem outras variantes em que as áreas

de admissão e de escape podem ser túneis horizontais com entrada e saída

frontal ou lateral. Nestas circunstâncias a forma do banco de ensaios pode

designar-se em "L" (área de admissão ou de escape sob a forma de túnel

vertical) ou simplesmente túnel horizontal (ambas as áreas de admissão e de

escape são túneis horizontais).

Típicamente,

num banco de ensaios em "U" o escoamento sofre duas mudanças de direcção.

Primeiro passa de vertical a horizontal (passagem da zona de admissão para a

sala de ensaios) e depois de horizontal a vertical (passagem da sala de ensaios

para a área de escape). Estas zonas de transição são as mais críticas pois

são mais susceptíveis de originar descontinuidade no escoamento e causar

perturbação na leitura de parâmetros, que se pretende estável.

No

interior da sala de ensaios o escoamento horizontal é dividido em dois

escoamentos: principal e secundário. O escoamento principal é aquele que vai

ser aspirado pelo motor, acelerado por este e expelido para a sala dos gases de

escape a enorme velocidade e com produção associada de muito ruído

(essencialmente devido à velocidade com que é escoado). O escoamento secundário

flui, normalmente, sobre a sala de ensaios, a uma velocidade relativamente

baixa, condicionada pela sucção do escoamento principal e através de uma

conduta própria.

A

função deste escoamento secundário é a de se misturar com o escoamento

principal, na zona de escape, a fim de lhe reduzir a temperatura e a velocidade

antes da sua expulsão para a atmosfera. Com a redução da velocidade

consegue-se a redução do ruído.

No

caso de bancos de ensaios de motores militares, sobretudo de motores equipados

com a capacidade de "pós-combustão" (capacidade de dupla injecção

de combustível junto com os gases de escape, aproveitando a elevada temperatura

destes, para a combustão adicional de combustível e a produção de maior

empuxo), o arrefecimento dos gases de escape é conseguido com a injecção

controlada de água, na zona de escape.

As

secções de entrada na zona de admissão do ar e se saída, na zona de escape,

estão equipadas com dispositivos atenuadores de ruído para minimizarem o seu

efeito no meio circundante. Em muitas empresas reparadoras, sobretudo naquelas

que se situam proximo de zonas habitacionais, para se minimizar o efeito do ruído

produzido pelos motores em ensaio, os bancos de ensaio são construídos longe

destes centros, ou, caso a empresa se localize isoladamente, os bancos são

construídos nas zonas mais afastadas do perímetro da empresa. Há exemplos de

bancos de ensaios construídos em vales, aproveitando o relevo circundante para

reduzir o nível de ruído produzido.

As

modernas técnicas de construção de bancos de ensaios, no que diz respeito à

redução de ruído são bastante eficazes, existindo bancos a operar em edifícios

contíguos a escritórios, sem que os seus habitantes se sintam perturbados por

isso.

Em

Portugal, os bancos de ensaio instalados na OGMA, SA, situam-se numa área

adjacente à oficina de motores e produzem um ruído considerável. Na TAP, Air

Portugal, os bancos estão localizados em zonas contíguas a outras oficinas,

sendo o nível de ruído bastante inferior ao produzido pelos bancos da OGMA. Um

facto bastante importante para a atenuação do ruído é a própria construção

dos motores, que já incluem dispositivos de atenuação de ruído nas suas

condutas de "fan". É por esse motivo que na TAP, Air Portugal o ruído

ambiente é inferior, uma vez que nesta indústria se reparam essencialmente

motores "turbofan", muito mais silenciosos que os motores militares (o

que ocorre na OGMA, SA).

A

configuração dos bancos de ensaio depende do tipo de motor que se pretende

ensaiar, dificilmente sendo possível a polivalência para motores tipo

"turbofan" e motores tipo "turbopropulsores" ou motores

alternativos.

Os

"turbofan" desenvolvem uma força que é necessário ser medida e que

se exerce no mesmo plano do motor e segundo o eixo deste no sentido da zona de

escape para a zona de admissão. Os turbopropulsores e os alternativos

desenvolvem um binário, num plano perpendicular ao seu eixo e que é necessário

medir.

A

força (tecnicamente designada em português por "empuxo", muitas

vezes referida por "impulso" de forma errada já que esta designação

corresponde a uma grandeza física diferente, embora, relacionada, e corresponde

à designação na linguagem anglo-saxónica de "thrust") é medida

por intermédio duma célula de carga linear através dum efeito piezo-eléctrico

ou através da deformação dum circuito eléctrico do tipo "ponte de Wheatstone"

em que a uma microdeformação induzida na célula corresponde uma microcorrente

ou variação duma tensão a que é possível estabelecer uma correspondência

com uma grandeza real através dum processo de calibração. Este processo

pressupõe um grau de liberdade na direcção do microdeslocamento.

O

binário é medido por intermédio dum equipamento denominado dinamómetro. Este

equipamento tem como característica principal a sua oposição ao movimento

(embora se efectue normalmente) através duma fricção com um volume controlável

de água ou através de correntes induzidas no rotor do equipamento que se

encontra rigidamente ligado ao veio de saída de potência do motor. Esta oposição

ao movimento é transmitida a uma célula de carga, através dum braço ligado

ao equipamento e através da qual é possível medir o binário produzido.

Conhecendo a velocidade de rotação, obtém-se, por cálculo directo, o valor

da potência.

Nos

motores alternativos, para além desta técnica, usa-se com alguma frequência,

não a leitura directa do binário desenvolvido, mas um hélice de passo fixo

(calibrado) ou variável (dentro duma gama calibrada) o qual impõe um binário

resistente máximo, que determina o número máximo de rotações do motor.

Os

parâmetros clássicos a medir são: pressões, temperaturas e caudais de óleo,

combustível e ar (em número que pode atingir 20 parâmetros diferentes),

empuxo ou binário (consoante o tipo de motor), rotações, corrente e tensões

eléctricas (normalmente para verificação dos alternadores ou geradores e dos

arrancadores eléctricos), vibrações em vários pontos do motor (normalmente

nas zonas do compressor, turbina e caixa de engrenagens) e posição. Para além

destes parâmetros (oriundos do motor) há necessidade de medir muitos outros

oriundos dos sistemas de comando e controlo, gerados pela própria

infra-estrutura de ensaios.

A

infra-estrutura de ensaios tem que possuír tanques e sistemas de fornecimento e

filtragem primária de combustível em baixa pressão (a alta presão é gerada

pelo bomba de combustível do próprio motor), corrente eléctrica contínua

para as tensões de funcionamento de equipamentos aeronáuticos e ar comprimido

para funcionamento dos motores de arranque pneumáticos e, em alguns casos, para

o arrefecimento dos sensores instalados na zona quente, como, por exemplo, os

sensores de vibrações (os motores de arranque podem ser eléctricos ou pneumáticos)

e, ainda, para alguns motores, sistemas de armazenamento e filtragem de óleo,

quando estes são exteriores aos motores.

Para

os motores de concepção mais recente o número de parâmetros a medir é cada

vez maior e de natureza mais sofisticada. Com a introdução dos sistemas de

gestão automática e inteligente dos motores (FADEC, DEC, DECU e DEEC) a

leitura e controlo de mensagens e instruções lógicas de funcionamento destas

unidades e todos os parâmetros que processam, obrigam à elaboração de

rotinas de programação para comando e verificação dos mesmos. Este tipo de

exigências contempla, por exemplo, a leitura do número de descargas de cada

vela de ignição (normalmente cada motor possui 2 velas de ignição), a

verificação de entupimento de um filtro e todo o circuito de monitorização

de parâmetros que o motor possui. Actualmente, os motores estão munidos de um

conjunto de sensores (transdutores) que permitem a leitura em voo e a sua

transmissão para a cabina de pilotagem e para terra (através de telemetria) de

um considerável número de parâmetros fundamentais de segurança e de

desempenho representativos de cada motor.

O

tipo de ensaio a que cada motor é submetido depende do tipo de intervenção a

que foi sujeito. Se se trata de um ensaio de confirmação de anomalia podem

apenas simular-se as condições descritas de ocorrência da mesma e confirmá-la

ou não. Se a anomalia não é descrita com suficiente detalhe ter-se-á que

realizar um ensaio completo.

Em

muitas situações apenas se realiza um ensaio funcional cujo objectivo é a

verificação funcional dos principais acessórios e sistemas de apoio do motor.

Com este ensaio apenas se verifica a funcionalidade dos sistemas não se

confirmando o seu desempenho. Noutras circunstâncias realiza-se um ensaio de

"performance" que, para além de verificar funcionalmente o motor,

verifica, igualmente, a sua "performance". A boa

"performance" de um motor é transmitida pelo empuxo ou binário que o

motor é capaz de desenvolver, já que se trata dos parâmetros fundamentais de

propulsão para o qual o motor foi desenvolvido e da sua margem de temperatura

à entrada ou saída da turbina (que define o limite termodinâmico do motor).

A

realização de uma grande intervenção no motor, sobretudo, se se destinar à

recuperação de "performance" (esta recuperação passa

inevitavelmente por uma recuperação do empuxo ou binário, ou da margem de

temperatura à entrada ou saída da turbina), implica a reparação da secção

da turbina e/ou do compressor. O empuxo ou o binário desenvovido pelo motor são

grandezas físicas que o motor fornece ao exterior, no entanto, no seu interior

outras grandezas físicas desenvolvem-se de modo a proporcionar o mais elevado

empuxo ou binário. Particularizando para os motores de turbina, o empuxo ou o

binário são tanto maiores quanto maior fôr a energia com que os gases

(mistura de ar e combustível) atingirem a turbina (sobretudo o primeiro andar

de turbina, para o caso da esmagadora maioria de motores que é constituído por

vários andares de turbina, assim como de compressores). A este grande nível de

energia corresponde a maior pressão (gerada no compressor) e a mais eficiente

combustão (gerada na camâra de combustão e responsável pelo elevado aumento

da temperatura do escoamento).

Assim,

a grande eficiência do compressor (a que corresponde a maior razão de compressão

entre as pressões de entrada e saída deste) depende da quantidade de ar que o

atravessa sem ser comprimido até à pressão para o qual foi projectado, na razão

inversa deste. A esta quantidade de ar não eficientemente comprimida

denomina-se fuga do compressor. Esta fuga é tanto maior quanto maior fôr a

folga entre as partes estáticas e rotativas do compressor ou quanto menos

eficiente fôr o escoamento em torno de cada pá daquele. Assim, o estado das pás

(desgaste, alteração das dimensões fundanentais, sujidade, erosão, danos,

identações ou a existência de gorduras) é fundamental para a boa

"performamce" do motor.

De

igual modo, também a eficiência da turbina é afectada pelo mesmo tipo de parâmetros,

com a agravante do efeito da temperatura que danifica mais rapidamente as pás

desta, também a sua baixa eficiência provoca uma baixa "performance"

do motor. A baixa eficiência da turbina tem maior contribuição para a baixa

"performance" do motor, relativamente ao compressor.

Por

este motivo, durante as acções de manutenção aqueles componentes são alvo

de reparação, redunzindo-se, ao mínimo funcional as folgas existentes entre

as partes móveis e fixas a fim de reduzir as eventuais fugas. Estas folgas são

necessárias uma vez que durante o funcionamento normal do motor e na presença

das elevadas temperaturas na turbina, por acção da força centrífuga e do fenómeno

de fluência, as pás do compressor e da turbina alongam-se e se a folga

existente não fôr suficiente poderá ocorrer o colapso do motor por

"gripagem" (fusão das partes móveis com as fixas por acção

localizada de um grande desenvolvimento de temperatura). Este fenómeno é mais

crítico com as pás da turbina devido à presença da temperatura naquela zona.

Para

prevenção deste efeito, as modernas pás de turbina (sobretudo aquelas que estão

instaladas nos primeiros andares, mais próximas da zona de combustão) são

fabricadas, incluindo peças postiças para desgaste intencional, constituídas

por materiais mais dúcteis e cujo desgaste não provoque danos colateriais no

motor. Em alternativa, as partes fixas, constituídas por envolventes circulares

montadas em "carteres" são fabricadas de materiais idênticos, a fim

de minimizar os riscos de fricção que se desenvolvem, sobretudo nas primeiras

horas que se seguem á reparação. Estes componentes são designados

sacrificiais.

Também

com o mesmo objectivo de minimizar os referidos efeitos, um ensaio de

"performance", quando realizado na sequência deste tipo de reparação,

inicia-se por um ensaio de rodagem (designado na lingagem anglo-saxónica por

"Seal Break-in" ou simplesmente "Break-in") destinado a

provocar uma acção de fricção controlada e moderada, criando a acomodação

(trilhos circunferenciais preferênciais) entre as superfícies móveis e as

fixas, através de regimes crescentes e controlados de níveis de potência

exigida aos motores.

Quando

perante dúvidas ou na sequência de incidentes, efectuam-se inspecções endoscópicas

(inspecção visual remota) com auxílio de boroscópios, fibroscópios ou

videoscópios. Este dispositivo permite a verificação interna dos motores sem

que isso implique a sua desmontagem, bastando para tal, a utilização das furações

existentes ou daquelas especialmente concebidas para este efeito aquando da

concepção do motor. Este tipo de inspecção é muito utilizado no decorrer

das acções de manutenção de nível "Linha da Frente" e sempre que

se suspeite ou pretenda avaliar o interior dos motores. Através desta verificação

é possível olhar-se para dentro dos motores e tomarem-se as decisões

adequadas em função dos resultados e da experiência previamente acumulada.

Antes

de se proceder ao início de qualquer ensaio, efectua-se uma "Inspecção

Positiva" de ferramenta para evitar FOD (ingestão inopinada de objectos),

decorrentes dos trabalhos de instalação do motor na infra-estrutura do banco

de ensaios.

Os

ensaios decorrem segundo uma sequência determinada pelo fabricante e descrita

nos respectivos manuais técnicos do motor. A colecta de parâmetros, o momento

da sua recolha, os processos de cálculo e de processamento dos mesmos, as

características dos sensores preconizados, os limites para esses parâmetros,

etc., são sempre definidos pelos fabricantes e eventualmente modificados por

sugestão dos reparadores ou utilizadores.

Em

todos os bancos de ensaios a leitura dos parâmetros relacionados com as vibrações

constituem a maior fonte de problemas. Estes problemas têm várias origens de

entre as quais as seguintes.

O

sensor de captação do sinal de vibração (porque pode ser oriundo de

diferentes fabricantes e não é fabricado exclusivamente para um determinado

modelo de motor) requer um adaptador para o ajustar à superfície onde se

preconiza a sua instalação. Esta situação cria duas interfaces materiais

onde poderão alojar-se sujidades ou as superfícies não serem perfeitamente

planas ou não possuirem um grau de acabamento suficientemente polido para

permitir uma justaposição perfeita. Desta forma pode-se influenciar o sinal

captado.

Por

outro lado, os sensores de captação do sinal de vibrações são do tipo

capacitivo (produzem cargas eléctricas) ou indutivo (produzindo tensão eléctrica)

e produzem sinais extremamente fracos que têm que ser posteriormente

amplificados antes de processados. Devido a efeitos de interferência, de acordo

com o encaminhamento das cablagens eléctricas, poderão induzir-se sinais

parasitas que vão influenciar e alterar o sinal a amplificar.

Finalmente,

um sinal de vibração pode ter várias origens no interior do motor. Pode

dever-se a um desequilíbrio de um qualquer conjunto rotativo, seja do principal

(conjunto compressor-turbina) como de um qualquer acessório animado de

movimento circular. Pode dever-se a uma peça deficientemente apertada. Pode

dever-se a um rolamento em que existe um pequeno defeito. Nesse rolamento o

defeito poderá ser oriundo dos passeios interno ou externo ou, ainda, dos

componentes móveis (esferas ou roletes). Pode, ainda, ficar a dever-se a um

problema na combustão, devido a turbulências originadas em heterogeneidades no

escoamento.

Durante

o ensaio efectuam-se vários arranques e paragens do motor, por diferentes

motivos (afinações, substituição de órgãos, correcção de fugas,

cumprimento de horários de trabalho, etc.). Durante estes eventos é sempre

necessário verificarem-se os ruídos à paragem e controlar o tempo de paragem

do conjunto rotativo do motor, a fim de despistar qualquer eventual alteração,

que será sempre denunciadora de um problema (a diminuição do tempo de paragem

dum conjunto rotativo ao longo do ensaio poderá denunciar uma prisão que poderá

estar associada a uma proxima falência dum rolamento; de igual modo o

aparecimento de ruídos do tipo roçamento ou intermitente poderá decorrer de

uma degradação de engrenagens ou até da fricção de uma ou mais pás de

compressor ou de turbina com o "carter").

O ensaio de qualquer motor termina com a recolha de uma amostra de óleo (ou mais) utilizado no decurso do ensaio e a sua análise para verificação dos seus contaminantes (por referência a uma amostra de óleo virgem). Esta análise (designada SOAP do inglês "Spectrometric Oil Analysis Program") poderá fornecer importantes informações caso se verifique o aumento do teor original do óleo de um qualquer metal que possa ser oriundo dum componente do motor. Por exemplo, o aumento do teor em ferro ou em estanho poderá denunciar uma degradação num rolamento.

Outro aspecto importante a ter em atenção é o sinal transmitido pelos detectores magnéticos e eléctricos existentes em posições estratégicas do circuito de lubrificação dos motores. No caso de desprendimento de pequenas partículas metálicas transportadas pelo fluxo de óleo, estas serão atraídas e retidas pelos detectores magnéticos e simultâneamente fecham um circuito eléctrico, sinalizando uma eventual degradação.

Os detectores magnéticos desempenham uma dupla função, sinalizando a produção de partículas metálicas e retendo-as (não as deixando prosseguir no escoamento de óleo). Por sua vez os detectores eléctricos apenas sinalizam a presença de partículas metálicas no óleo sem as reter.

Da análise do óleo é importante atender não só à concentração de determinados contaminantes, mas, também, à velocidade a que esses contaminantes poluem a amostra de óleo obtida, explincado, assim, a necessidade de recolha de várias amostras correspondentes a diferentes fases ao longo do mesmo ensaio.

Assim,

a análise SOAP permite identificar partículas de dimensões não superiores a

cerca de 0.015 mm; a ferrografia (trata-se duma análise dimensional às

partículas existentes numa amostra de óleo e permite medir diferentes

concentrações de acordo com diferentes grupos de dimensões) permite

identificar partículas com dimensões situadas, aproximadamente entre 0.015 mm

e 0.1 mm; os detectores magnéticos e eléctricos permitem identificar

partículas de dimensões superiores a 0.1 mm e inferiores a 0.3 mm (embora

detectem dimensões superiores, as quais quando libertadas causam de imediato

falências, dependendo das zonas que atravessam ou em que se alojam).

Qualquer

departamento metrológico está obrigado a um rigoroso programa de calibração

dos instrumentos e cadeias de medida que utiliza. Da mesma forma, os bancos de

ensaios, porque utilizam uma enorme quantidade de instrumentos e cadeias de

medida, estão sujeitos a essa obrigação. Um programa de calibrações

consiste na verificação paralela de uma mesma grandeza física por dois

instrumentos em simultâneo: o instrumento a calibrar e o de referência. As

duas leituras não devem diferir mais do que um valor situado num pequeno

intervalo, designado por tolerância. Normalmente, a validade deste

procedimento, varia com o tipo de instrumento em causa, com a precisão do

mesmo, com o grau de confiança que evidencia e com a precisão do parâmetro a

medir. Assim, períodos de validade anual, semestral, trimestral, mensal,

semanal, diário e por cada utilização, são frequentes, com estes critérios

ou segundo recomendações específicas dos respectivos fabricantes dos

instrumentos.

Refira-se

que o instrumento de referência (considerado o padrão local) é, por sua vez,

calibrado em relação a outro instrumento, também considerado padrão, mas

conservado num laboratório de maior fidedignidade e aceite internacionalmente e

pela comunidade científica como padrão "absoluto". As calibrações

dos padrões locais têm um período de validade superior à dos instrumentos

relativamente aos quais é utilizada como padrão.

Se durante qualquer fase do ensaio forem detectadas anomalias, dependendo da sua natureza, poder-se-á tentar a sua resolução com o motor instalado na configuração de ensaio. Caso essas anomalias se mostrem insuperáveis ao nível do banco de ensaios ou se se verificar de imediato tratar-se de uma anomalia maior, o motor é removido do banco de ensaios e reenviado para a área de desmontagem para se proceder a verificações e à resolução das mesmas, retornando ao banco de ensaios depois de superada.

Links para fabricantes de bancos de ensaio de motores aeronáuticos

|

Ler o Livro de Visitas Assinar o Livro de Visitas Preencher Inquérito |